2012

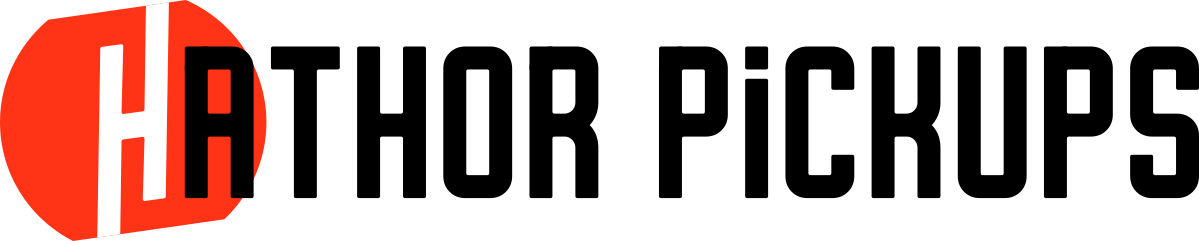

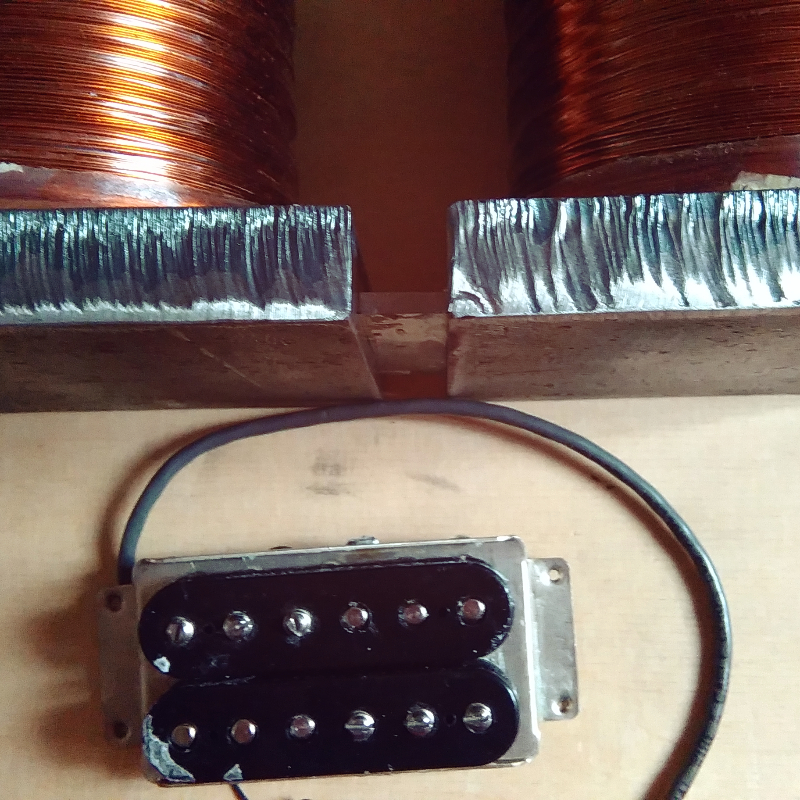

Sam początek historii, pierwsze nawinięte uzwojenia naprawianych przetworników. Brak nawijarki ? Brak licznika obrotów ? Skądże. Za nawijarkę robi wkrętarka podpięta do regulowanego zasilacza a licznikiem jest shakowany kalkulator. Zasada działania jest prosta: 1+1===itd. Kto wie, ten wie 🙂 Wyprowadzenia z przycisku “=” podłączone do wrzeciona wkrętarki z prostym stykiem zwierającym obwód przy każdym obrocie, liczyło co do zwoju. Ogranicznik prowadzenia drutu jak widać profesjonalnie z suwmiarki przyklejonej do blatu biurka.

2012

Pierwszy singiel do Strata. Drut 0,06mm, brzmienie elegancja Amerykancja. To miał być jedyny nie do skopiowania, historia jednak pokazała że potem był drugi, dziesiąty, setny, tysięczny i licznik ciągle rośnie. Jako ciekawostka, ten przetwornik przestał działać po jakimś czasie. Jest to jeden z nie więcej niż 10 sztuk przetworników, które przestały działać np. ze względu na wadę materiału. Każdy przetwornik jest wykonany z maksymalną uwagą i staram się zadbać o każdy szczegół.

2013

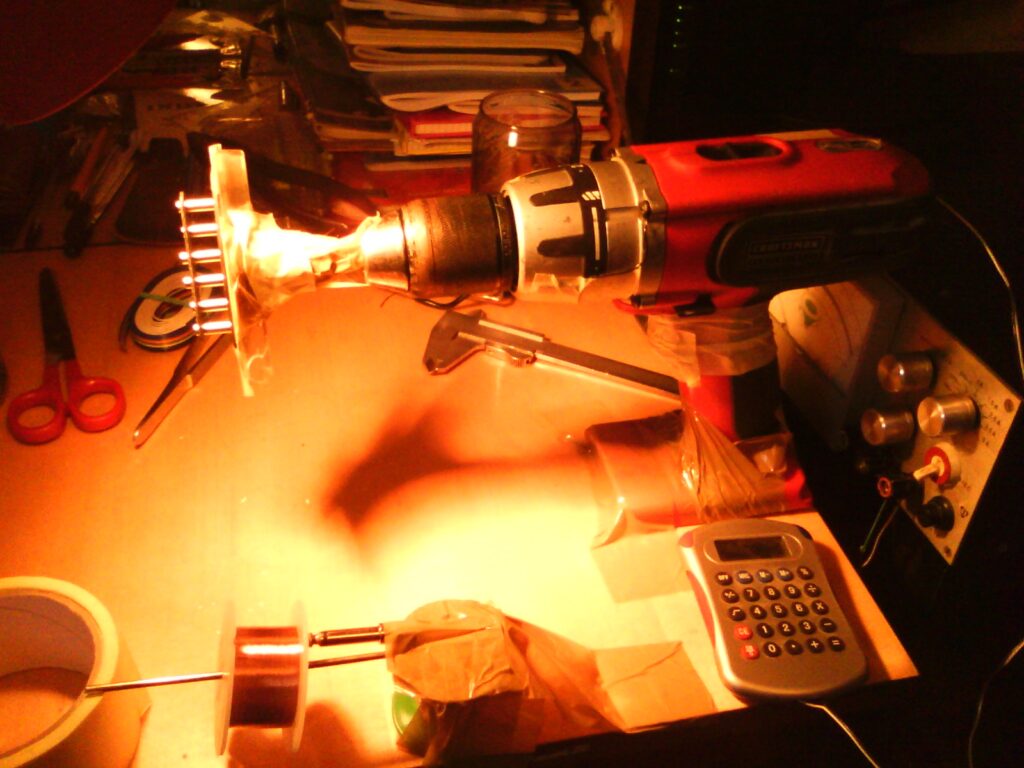

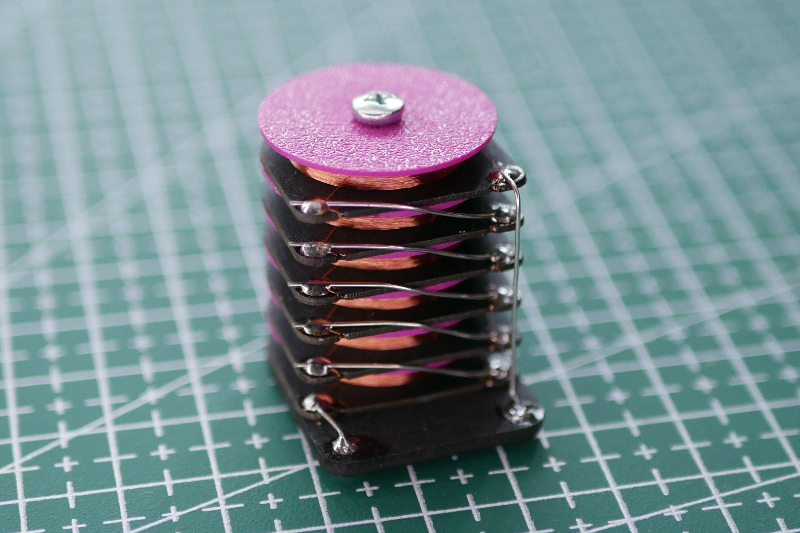

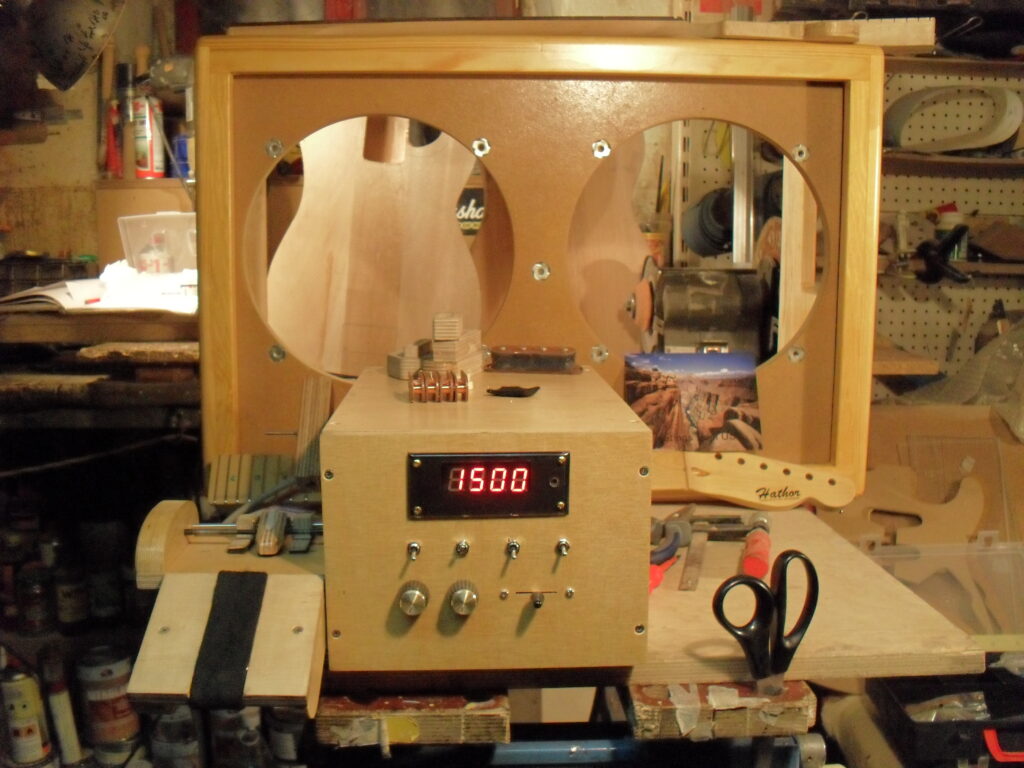

Przyszedł pomysł, że przetwornik może się nawijać automatycznie. Zacząłem budować wstępną wersję nawijarki nie mając zielonego pojęcia jak wyglądają profesjonalne nawijarki. Weszła już pierwsza automatyka na przekaźnikach i pierwsza płytka PCB. Sterowanie na silnikach krokowych. Ogromna szpulka drutu ważąca 100g była umieszczona z tyłu i obracała się odwijając drut. Po drodze szarpnięcia drutu były łagodzone prymitywnym amortyzatorem. Karkas uzwojenia przetwornika nie jest okrągły tylko podłużny, dlatego drut rozwija się ze szpulki ze zmienną prędkością i ta amortyzacja miała zapobiegać zerwaniu drutu. Ta wersja nawijarki nawinęła trochę przetworników, ale jak się okazuje takie rozwiązanie jest zupełnie zbędne. Szpula drutu po prostu ma leżeć na ziemi i drut odwija się sam bez problemu. Pamiętam ten moment gdy pierwszy raz uruchomiłem. Nacisnąłem kilka przycisków i przetwornik nawinął się sam, piękna sprawa, i niedrogo. Tak, w tej wersji jeszcze nie miałem zintegrowanego licznika i kilka pierwszych przetworników było zrobionych “na oko”.

2013

Testowanie różnych rodzajów materiałów. Marzenia o takim czarnym z którego robią Amerykanie, żeby tylko wiedzieć jak się to nazywa a potem żeby to jeszcze kupić. No nic, robimy na preszpanie który jest fajnym materiałem. Sztywny, wytrzymały, używany jako izolator w transformatorach. Teraz jeśli gdzieś krążą takie przetworniki Hathor i da się kupić, to jest to sam początek produkcji, aczkolwiek kilka lat robiłem na preszpanie. Próbowałem go barwić różnymi specyfikami. Tuszem, lakierem, barwnikiem do betonu. Ten ostatni bardzo ładnie barwił. Niestety przetwornik dawał dziwne pomiary rezystancji. Dopiero po długim rozmyślaniu co jest nie tak, okazało się że ten barwnik zawierał grafit, który zaczął przewodzić prąd powodując zwarcie.

2014

Pierwsze próby z przetwornikami do gitar akustycznych. Obudowa z frezowanego pieczołowicie drewna. Obrobione papierem ściernym, polakierowane przez lutnika Roberta, wyglądało pięknie. Nie mam ich obecnie w ofercie ze względu że jest to trochę problematyczny przetwornik. Struny do akustyków nie są przystosowane do współpracy z pikapami elektromagnetycznymi i bywa, że jeden komplet działa dobrze, inny gorzej. Kilka sztuk powstało, nawet taki do banjo, ciekawe gdzie dziś grają. W tym samym czasie uczyłem się podstawowej obróbki metalu, drewna.

2014

Po głowie chodzi nowa nawijarka. W wersji drugiej zupełnie inaczej rozwiązałem prowadzenie drutu i szpulka nie jest już zamontowana do nawijarki oraz nie obraca się. Jest też lepsza kontrola nad naciągiem drutu i dużo lepsza powtarzalność nawijania. Na zdjęciu w pracowni gitarowej Hathor w Krakowie. Na nawijarce nawinięte pikapy, w tle gryf Hathor, korpus Hathor, paczka głośnikowa Hathor w trakcie produkcji. Zdjęcie poszło do dostawcy części z USA by się pochwalić sprzętem. Długo zamawiałem części do produkcji z USA, by w końcu uświadomić sobie fakt, że bardzo dużo z tych części i tak trafiało tam z Chin…

2014

Pierwszy prototyp noiselessa do Strata, widzieliście kiedyś coś takiego ? Mam go gdzieś do dziś. Magnes ceramiczny cięty z większego bloczku tarczą diamentową. Dość długo tak robiłem magnesy do minihumbuckerów. Zwróćcie uwagę jak przewód się przeplata przez dolną część pikapu. Przewód nie może wypaść, nie może mieć też żadnego ruchu, inaczej puszczą luty lub przewód.

2015

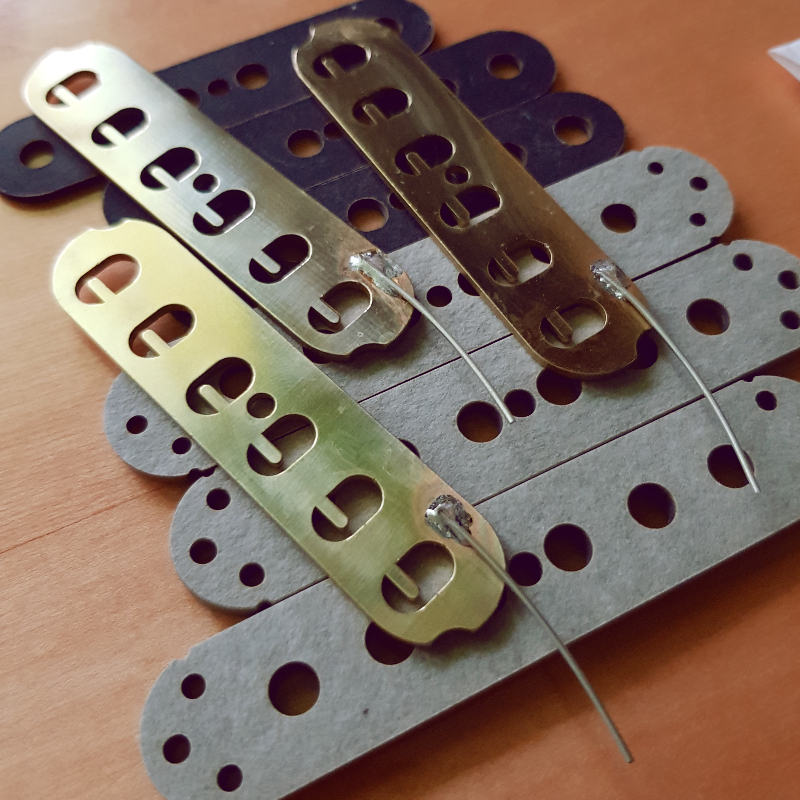

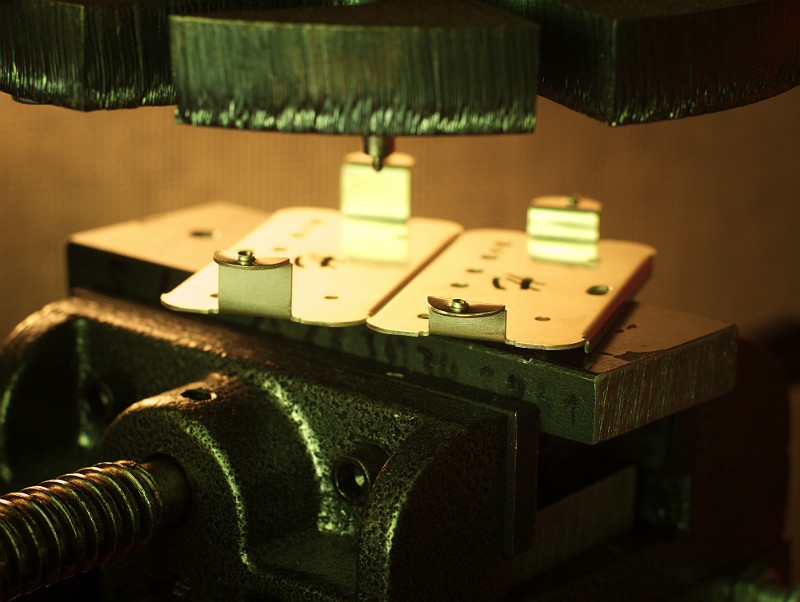

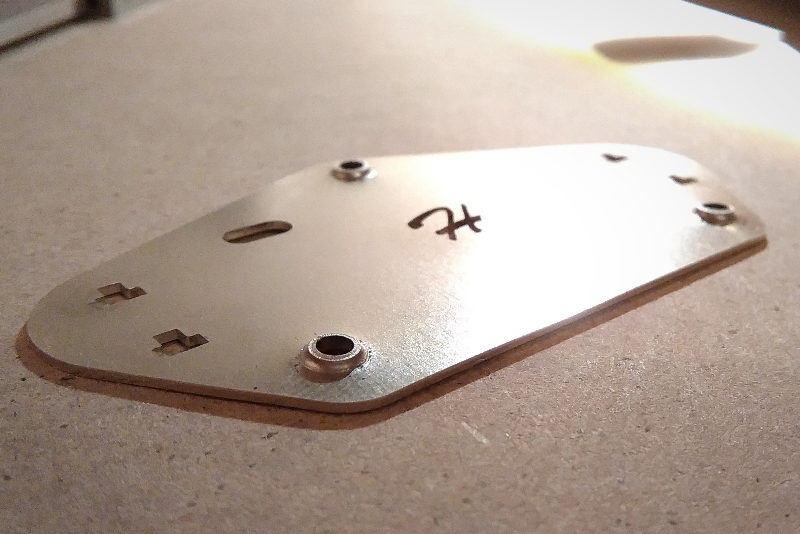

Kilka miesięcy później miałem już gotowy produkt, nie do rozwalenia. Spód przetwornika na blaszce nickel-silver z zagiętymi krawędziami. Sztywność takiej blaszki jest znacznie powyżej potrzeb w tym zastosowaniu. A dlaczego jest to istotne: przykręcając przetwornik do drewna korpusu dajemy pod spód gąbki. Na przetwornik ciągle działa gąbka z siłą która go odkształca. Znam przypadki przetworników które się rozpadły z tego powodu, niejeden naprawiałem. Pierwszy prototyp blaszki baseplate był z nierdzewki. Poza tym że lutowanie do niej to wyższa szkoła jazdy, to co chwilę musiałem zamawiać nowy gwintownik, tak twardy to stop. Aha, napisałem blaszka z zagiętymi krawędziami ? Poniżej pokazuję blaszki do humbuckerów. Mocno sprałem imadło na którym je giąłem. Zagięcie 3mm krawędzi na kąt prosty bez falbanki i śladów młotka ? Bez problemu. Otwory na gwinty przetłaczałem pod prasą w specjalnym przyrządzie, by uzyskać więcej materiału do gwintowania i stabilniejsze trzymanie śruby.

2015

Minihumbuckery nabrały już ostatecznego kształtu. Elementy karkasu cięte z czarnej fibry, stalowe elementy rdzeni wykonane na zamówienie z odpowiedniej stali. Minihumbuckery zaprojektowałem w ciekawy sposób. Stalowe rdzenie (railsy) były zamontowane do podstawki haczykami, które były integralną częścią rdzeni. Mocowane na wcisk i zatrzask, były w ciągłym styku z masą. Ciekawostką jest fakt, że wycięcie takich małych haczyków laserem ze stali 1,5mm zazwyczaj prowadzi do częściowego stopienia ich, wysoka temperatura nie jest odprowadzana i stal się topi. Znalazłem na to rozwiązanie i obecnie wiem jak wykonać projekt, by takie małe detale były zachowane bez stopienia materiału.

2015

Tajemnicze urządzenie przy którym leży przetwornik to magnetyzer. Magnesy, szczególnie Alnico, jeśli są źle przechowywane, lub mają kontakt z innymi magnesami, mają tendencję do rozmagnesowania. Alnico traci również swoje właściwości z upływem czasu, ale bez obaw, to nie kwestia miesięcy, tylko dziesiątek lat. Mimo wszystko, magnes Alnico łatwo rozmagnesować. Małe firmy używają magnesów neodymowych do magnesowania, ale nie jest to profesjonalne. Taki sposób magnesowania nie namagnesuje odpowiednio Alnico. Do tego celu zbudowałem ogromny 2,5 kilowatowy elektromagnes, który naładuje każdy magnes Alnico.

2015

Moje portfolio w 2015 roku. Przez 3 lata ogarnięci dostawcy części, cięcie laserem, pierwsze zamówienia poza Polskę. 3 lata to dużo, ale uważam to za sukces, ponieważ nigdy nie robiłem wielkiego szumu wokół swojej pracy i nie płaciłem za marketing. Wszystko szło swoim spokojnym tempem i najważniejsze było wyeliminowanie wszystkich potencjalnych słabych stron produktu. Po 3 latach w ofercie były single, humbuckery, minihumbuckery. Zamawiałem i wciąż zamawiam gotowe tylko te części, których nie opłaca się robić samemu i dodatkowo te które da się kupić są bardzo dobrej jakości.

2015

Nawijarka nr 2 nawinęła już sporo przetworników. W tamtym czasie miałem już umiejętność projektowania trochę bardziej skomplikowanych rzeczy i zaczęła powstawać nawijarka nr 3 (u góry). Znacznie bardziej skomplikowany mechanizm, niepotrzebnie przekombinowany. Nie jest ukończona do dziś. Może w wolnym czasie kiedyś dokończę. Naturalnie to nie był koniec i obecnie jest chyba piąta odsłona, która jest projektem i wykonaniem mojego Taty Andrzeja, więc chyba po nim to wszystko mam. Na biurku suwmiarka, zawsze mam ją pod ręką.

2015

Pierwsza i jedna z ostatnich napraw przetwornika EMG zalanego czarną żywicą. Jedno uzwojenie było uszkodzone, drugie udało się wydobyć z żywicy bez naruszenia zwojów drutu. Usunięcie całej żywicy jest bardzo czasochłonne i dodatkowo zachodzi ryzyko uszkodzenia elementów które są zalane. Korzystając z okazji, mogłem zobaczyć co wymyślili i okazało się, że żadnej magii tam nie ma. Nawet cewki były jak z typowego pasywnego humbuckera, miały po 6kΩ. Jednak odkryłem jedną ciekawostkę. Obudowa wykonana z tworzywa w tych przetwornikach robi za ekranowanie, jak metalowa pokrywka z typowych humbuckerów. Zastanawiałem się jak to możliwe, trzeba sobie przypomnieć co pisałem trochę wyżej o graficie który przewodzi prąd.

2016

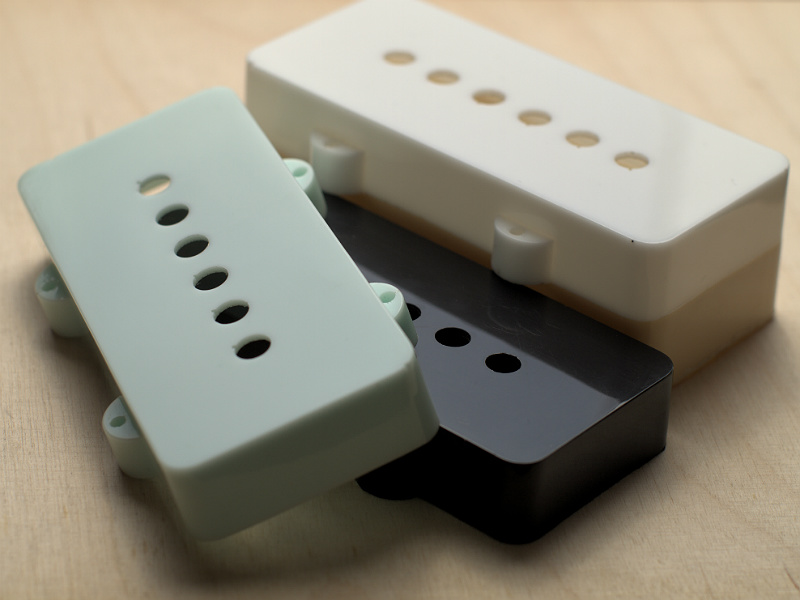

W tym roku dużo eksperymentowałem z żywicami poliuretanowymi i odlewaniem elementów. Skłoniły mnie do tego problemy z dostępnością niektórych pokrywek do przetworników, np. do Jazzmastera. W ciągu miesiąca zgłębiłem temat i byłem w stanie robić odlewy obudów cienkościennych, używając form silikonowych dwuczęściowych. Nauczyłem się robić odpowietrzanie formy, pozbywać się wszystkich bąbli powietrza z mieszaniny żywic. Taki odlew by wyszedł satysfakcjonująco, wykonuje się w warunkach próżni. Potrzebna do tego jest odpowiednio wydajna pompa próżniowa aby szybko zejść do niemalże zupełnej próżni. Trzeba działać ekstremalnie szybko, gdyż żywice których używałem utwardzały się w 2 minuty a już po kilkunastu sekundach od wymieszania składników zaczynał się proces sieciowania. Proces to bardzo dokładne wymieszanie składnika A + B, dodanie barwnika, wlanie mieszaniny do formy, założenie drugiej części formy i wycentrowanie. Następnie całość do pojemnika w którym wytwarza się próżnia. Próżnia jest wymagana, gdyż po wymieszaniu składników, w całej objętości znajdują się tysiące małych bąbelków powietrza. Obecnie w erze drukarek 3D, robienie odlewów to byłby przerost formy nad treścią.

2017

W tym roku nawiązałem współpracę z Francuskim dealerem: Amps Guitar Shop. Współpraca układa się świetnie, Francis Allard to świetny człowiek i działamy wspólnie już od wielu lat. Jeśli jesteś z Francji i jesteś zainteresowany naszymi produktami, znajdź ten sklep i porozmawiaj z właścicielem. Na pewno znajdziesz również inny ciekawy sprzęt w jego ofercie.

Link: Ampsguitar-Shop

2018

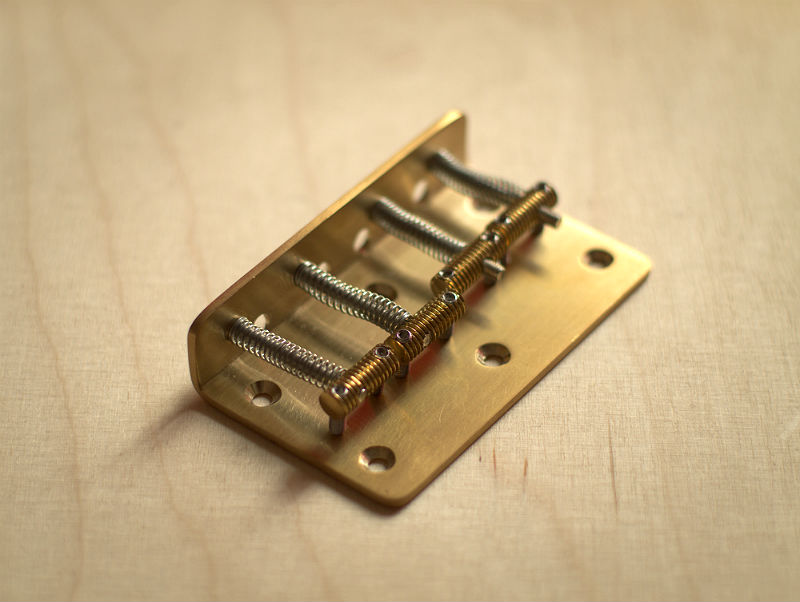

W pewnym momencie wprowadziłem do oferty serię singli “Gold”. Cechowały się dodatkowym uziemieniem magnesów. Otwory w mosiądzu nacięte w specjalny kształt, sprężystością “łapki” w otworze, stale trzymały magnes w uścisku, przenosząc masę. Zyskiem były mniejsze szumy. Zdarza się że trzeba odwrotnie zalutować singla, tzn. masa na sygnał, sygnał na masę. Najczęściej w sytuacji gdy łączymy singla z humbuckerem który nie ma 4 żyłowego przewodu, gdyż single i humbuckery mają przeciwne fazy sygnału. Odwrotnie podłączony singiel zbiera więcej zakłóceń z tego względu, że przewód hot idzie wtedy na początek cewki przy magnesach, które nie są uziemione. Ta seria przestała być kontynuowana. Sama dodatkowa blaszka sporo podnosiła cenę przetwornika, gdyż to było cięcie mosiądzu, do którego jest wymagany specjalny laser światłowodowy.

2019

CYBERPUNK 2077 – na pewno wielu z Was zna tę produkcję. Otrzymałem zlecenie wykonania przetworników, które trafią do instrumentu wykonanego na zlecenie CD PROJEKT RED, będącego wierną kopią gitary występującej w tej grze. Gitara z tymi pikapami odwiedziła m.in. targi E3 w Los Angeles i była elementem promującym tę produkcję. Lubię takie projekty. Dla zainteresowanych, link do opisu projektu:

Deluze Orphean czyli oficjalna gitara CYBERPUNK 2077 – Guitar Service – serwis i naprawa gitar

2019

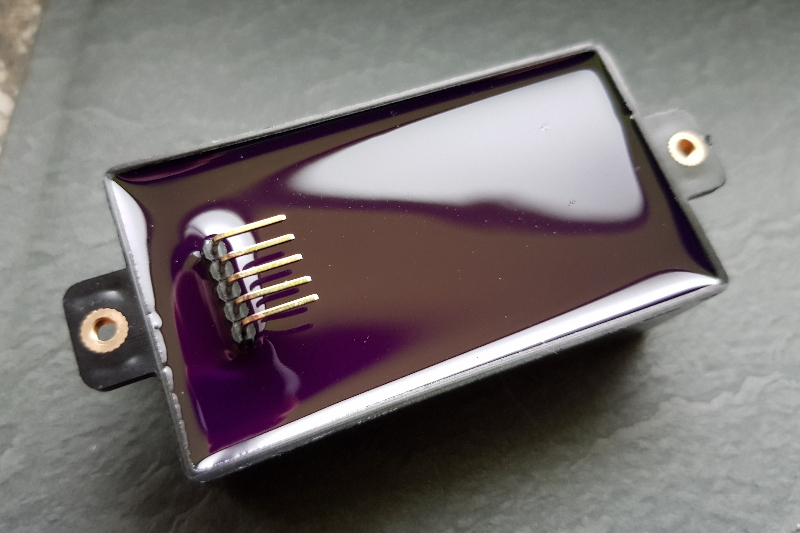

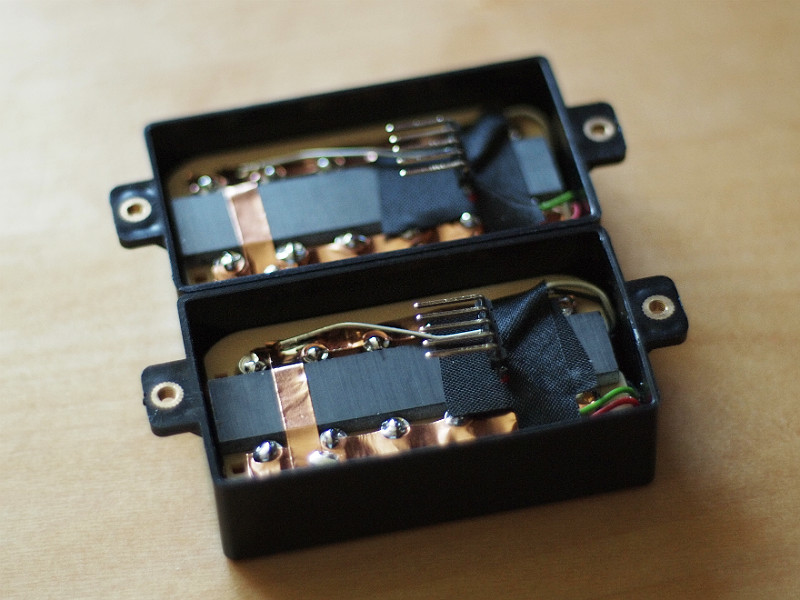

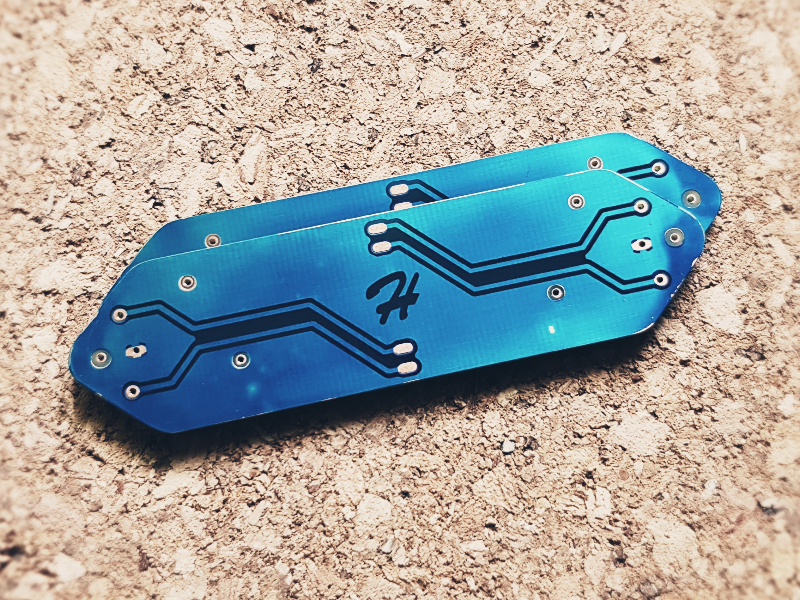

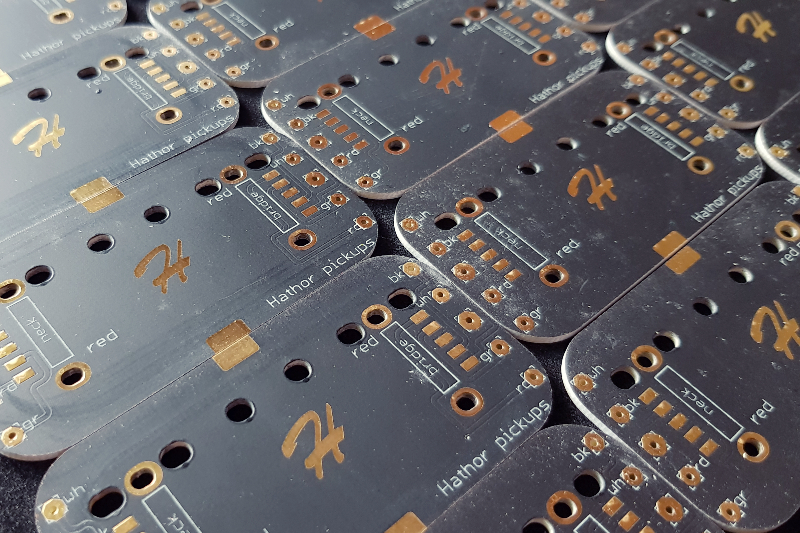

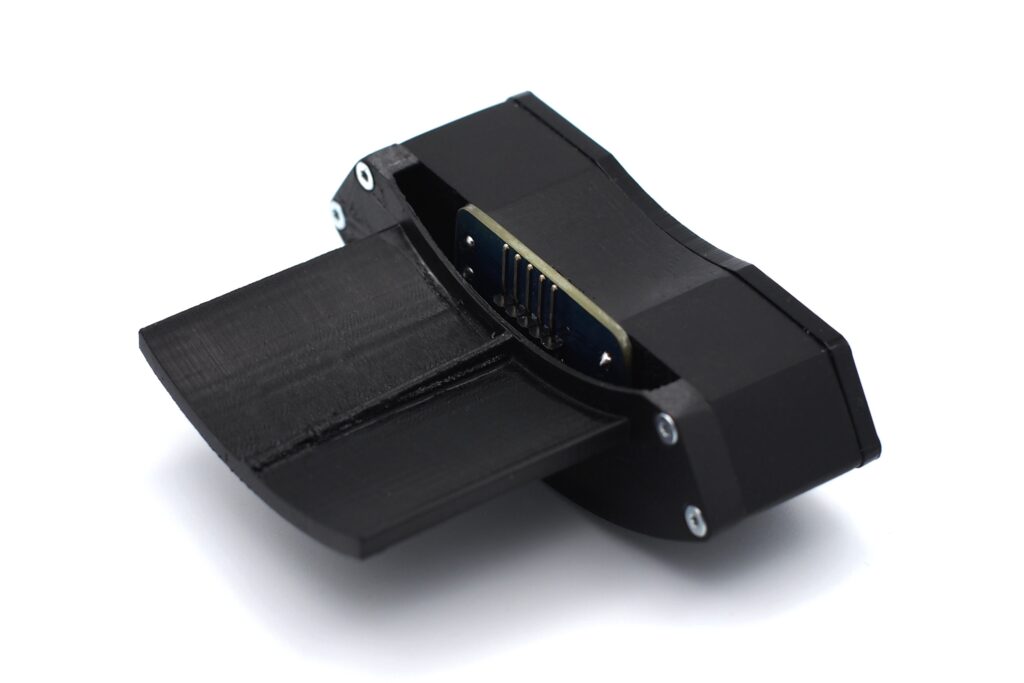

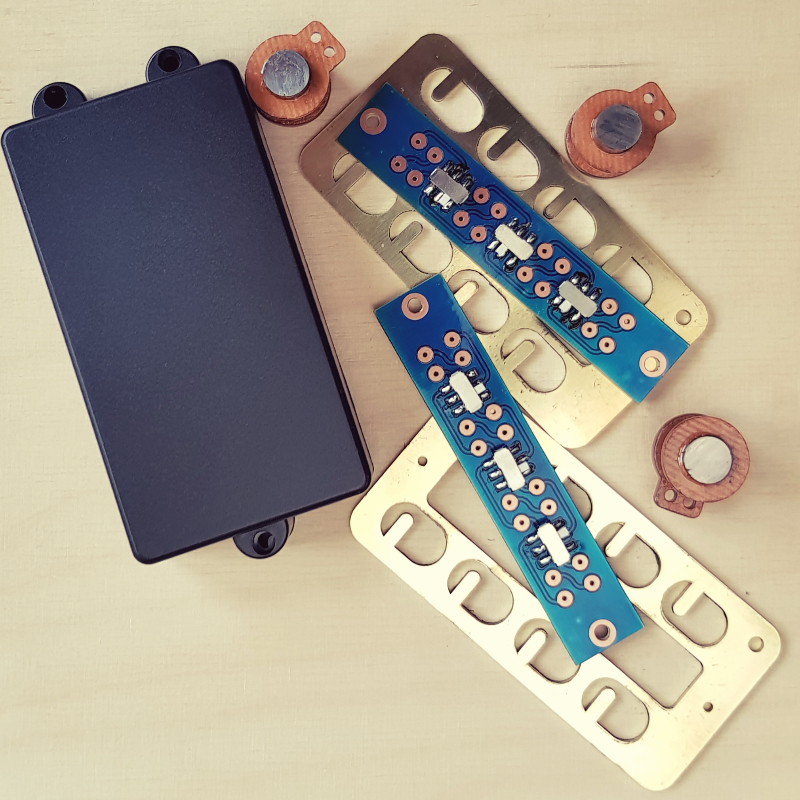

Rok 2019 to coraz śmielsze spoglądanie w stronę płytek drukowanych PCB. Na zdjęciu pierwszy niebieski prototyp płytki do humbuckerów 6 strunowych. Zaraz po pierwszych testach, zamówienie całej serii płytek. Od tamtej pory aktualizowałem projekt tylko raz, poprawiając kształt i grubość uszek montażowych.

Użycie obwodów drukowanych daje znacznie większe możliwości, nieosiągalne przy klasycznych rozwiązaniach. O ile w zwykłych humbuckerach nie ma to aż tak dużego znaczenia, to w przetwornikach specjalnych jest już inaczej. Po pierwsze pozwala zaoszczędzić miejsce, gdyż nie potrzeba już masy kabelków, tylko wszystkie połączenia znajdują się na płytce i może być ich duża ilość. Można stosować dodatkowe elementy pasywne SMD o mikroskopijnych wymiarach jak przełączniki, rezystory, kondensatory lub w przypadku przetworników aktywnych: tranzystory.

2019

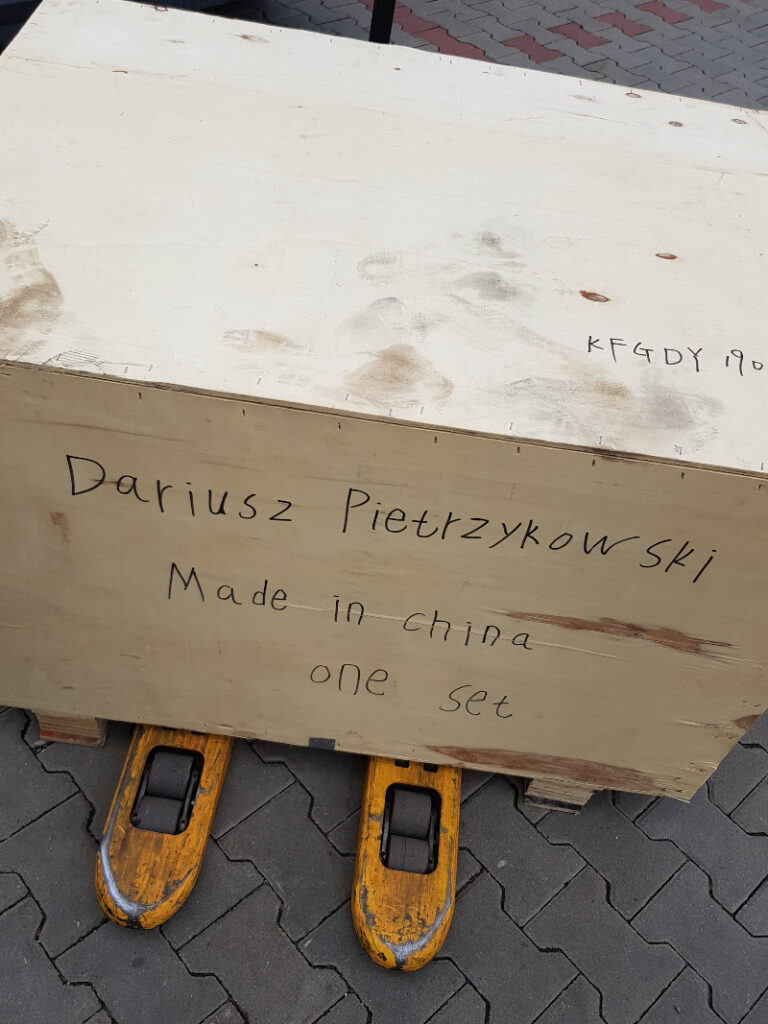

No i wydało się, używamy Chińskich rzeczy… Na tę skrzynię czekałem około 2 miesięcy. Po dostarczeniu kontenera do portu i odprawie, wyruszyliśmy razem z serviceman’em Hathora – Piotrem w trasę Kraków-Gdańsk-Kraków. Trasa 1100km zrobiona w jeden dzień. Od tej pory mona było od ręki przygotować elementy bez czasu oczekiwania na firmy zewnętrzne. Do tego szybkie testowanie prototypów, grawerowanie grafiki, logo. Ten sprzęt znacznie przyspieszył testowanie nowych rozwiązań.

2019

Firma Hathor Pickups stała się już w jakimś stopniu rozpoznawalna i Jacek z kanału youtube’owego Cisza Też Gra / CTG TV, przeprowadził ze mną kilkunastominutowy wywiad za co mu bardzo dziękuję, w którym opowiadam o swojej pracy i planach na przyszłość 🙂

2020

Nowa opcja customizowania wyglądu przetwornika: lakierowanie proszkowe puszek do humbuckerów. Tegu typu lakier jest bardzo odporny na uszkodzenia a przetwornik przecież nie ma łatwego życia.

Dodatkowo w parku maszyn pojawiła się piaskarka. Matowienie, postarzanie, usuwanie starych powłok. Wszystko na wyciągnięcie ręki.

2020

Końcówka roku 2019 i początek 2020 to również początek czegoś nowego w Hathor Pickups. Doszło do takiej sytuacji, że pracy było więcej niż byłbym w stanie sam ogarnąć. Przez pewien czas można pracować na 150%, ale jednak człowiek przestaje być efektywny i traci się przyjemność z pracy. Marcin to zaufany człowiek z którym poznałem się kilka lat wcześniej. Montowaliśmy w jego gitarze nasz humbucker, w ten sposób się poznaliśmy. W 2020 roku zaczęliśmy współpracować i od tamtej pory, część przetworników wyszła również spod jego ręki. Marcin jest jeszcze większym perfekcjonistą ode mnie, nie miałem żadnych obaw przekazując wiedzę i zlecając zadania.

2021

Jedna z kolejnych nawijarek. Zaprojektowana i wykonana przez mojego Tatę Andrzeja. Zdecydowanie najlepszy sprzęt na ten moment.

2022

Oficjalna współpraca z Francuskim lutnikiem z Evasion guitare oraz Nicolas Riera (youtube: Niko Slash). Produkujemy przetworniki serii NK1 oraz NK2 przygotowane pod specyfikację klienta i wyprodukowane według mojej technologii.

Link do informacji na facebook

Luthier à Lille – Evasion Guitare – Réparation & Création de guitares

2022

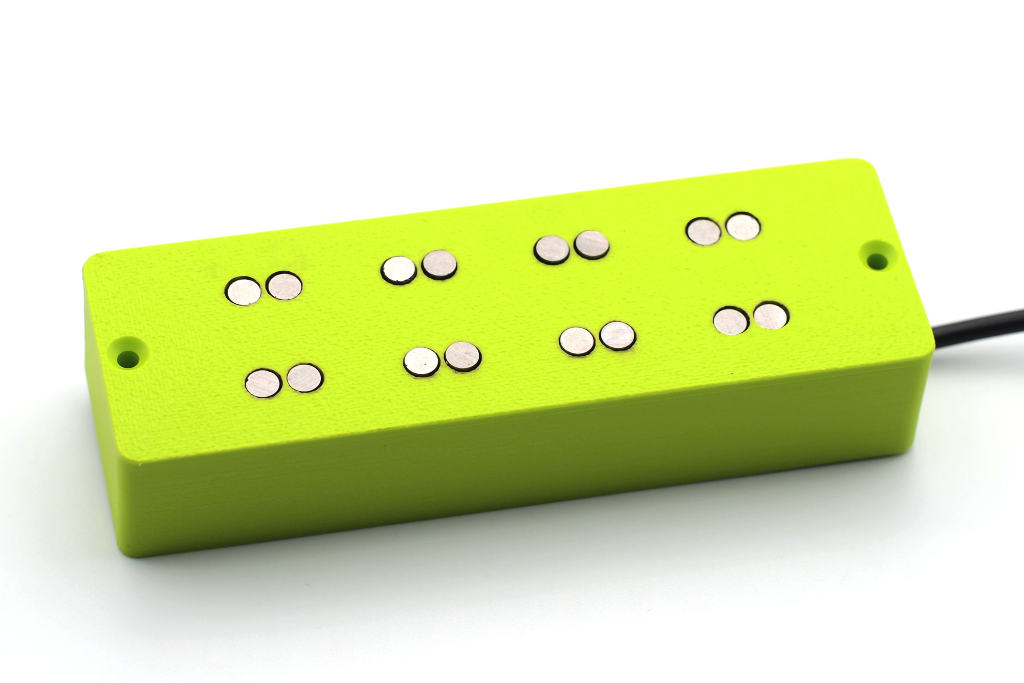

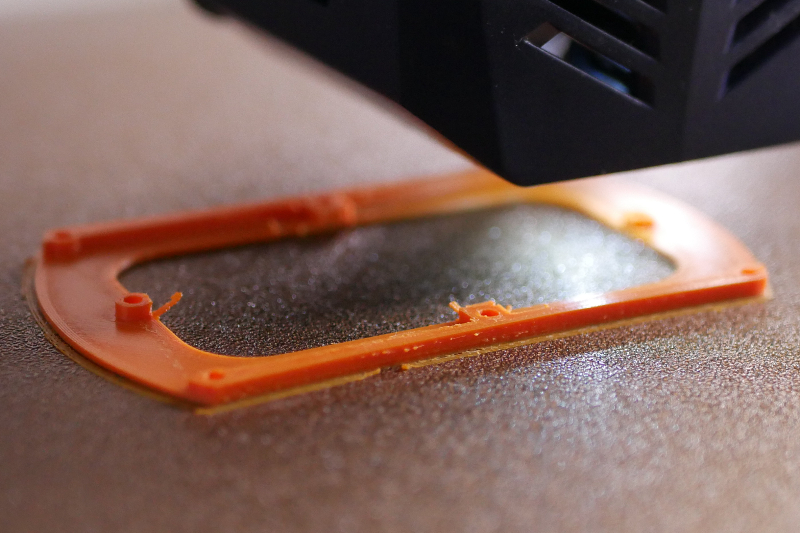

Rok 2022 to bardzo dużo czasu poświęconego na naukę produkcji metodą przyrostową, czyli potocznie drukowania 3D. Sam proces nie jest trudny, oprogramowanie drukarki posiada wiele gotowych profili do obsługi sprzętu, jednak nie zawsze dają satysfakcjonujące rezultaty. Na efekt procesu drukowania ma wpływ ogromna ilość parametrów i te parametry należy dopasować do konkretnego elementu który robimy.

2023

Patrząc w przeszłość, każdy rok poświęcałem na opanowanie nowej umiejętności, opracowanie nowych rozwiązań. Rok 2023 stoi pod znakiem złożonego projektowania produktu od podstaw. Za przykład niech posłuży przetwornik do kontrabasu w którym konieczne było rozwiązanie kilku problemów jak np. sposób mocowania, dość dużą krzywiznę ułożenia strun. Wszystkie doświadczenia, które zebrałem przez 11 lat pracy ze sprzętem muzycznym wykorzystałem w tym projekcie, a nie jest to jedyny który jest obecnie w fazie rozwoju.

Od szkicu do ostatecznego produktu który można wziąć do ręki mija trochę czasu, należy wziąć pod uwagę dużo czynników. Brzmienie przetwornika, to element o którym myślę na samym końcu. Najważniejsze co rozpatruje na początku, to niezawodność przez wiele lat używania, wytrzymałość elementów na uszkodzenia, ułatwienia w razie potencjalnej potrzeby naprawy. W następnej kolejności dochodzi ciekawy design i na końcu brzmienie, które można kształtować dowolnie zastosowaniem różnych magnesów i uzwojeń. Historia pisze się dalej, zobaczymy co przyniesie kolejna dekada 🙂 Powyższa lista to wydarzenia w dużym skrócie, które działy się od 2012 roku.